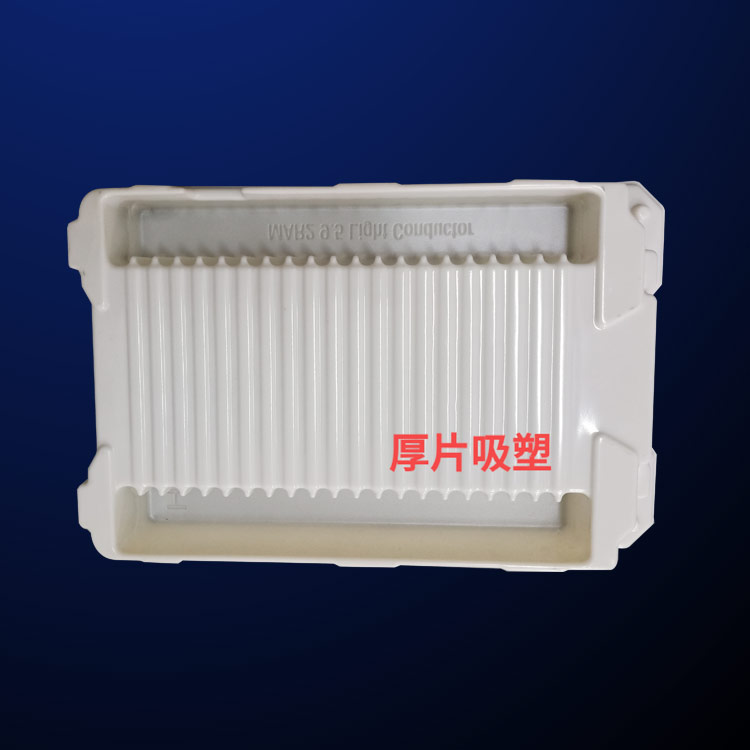

pvc吸(xī)塑包裝盒-蕪湖(hú)吸塑包裝-方立(lì)包裝珍珠棉:

吸(xi)塑是一種塑料(liào)加工工藝,主要(yào)原理是将平展(zhan)的塑料硬片材(cai)加熱變軟後,采(cai)用真空吸附于(yu)模具表面,冷卻(què)後成型,廣泛用(yong)于塑料包裝、燈(dēng)飾、廣告、裝飾等(deng)行業。

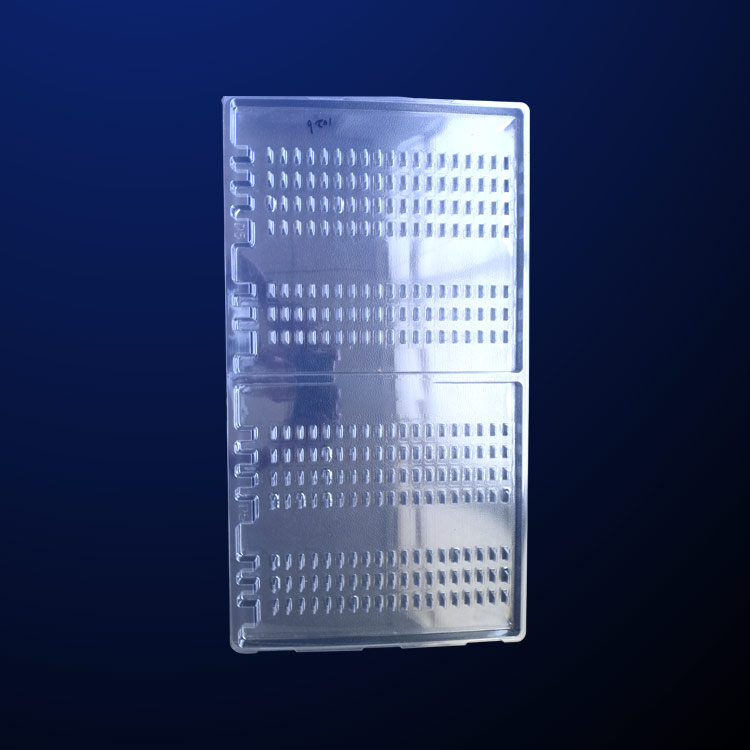

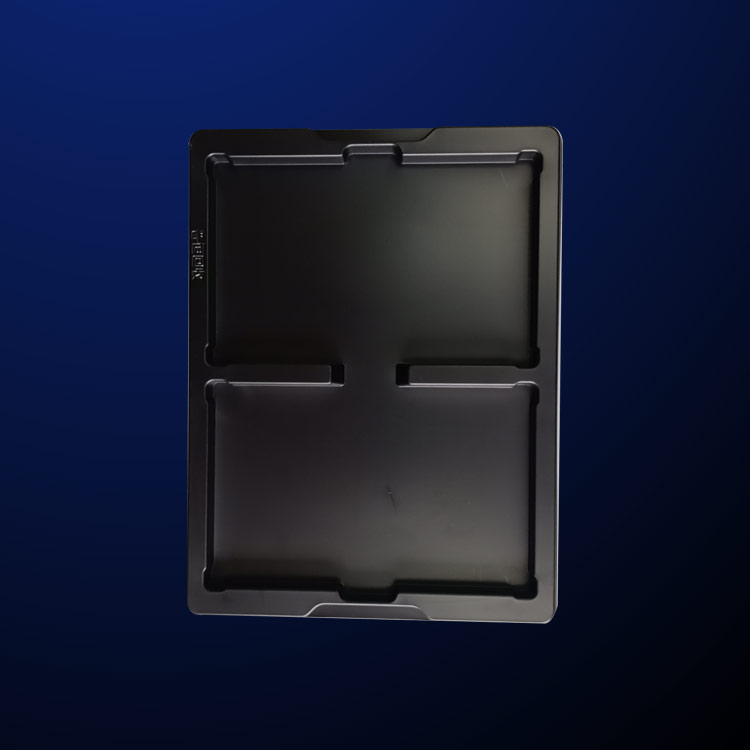

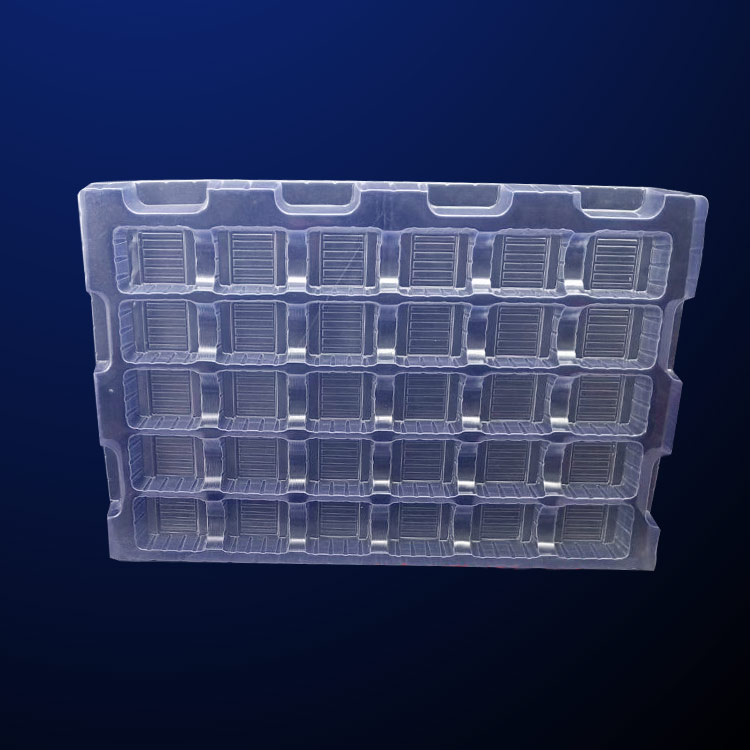

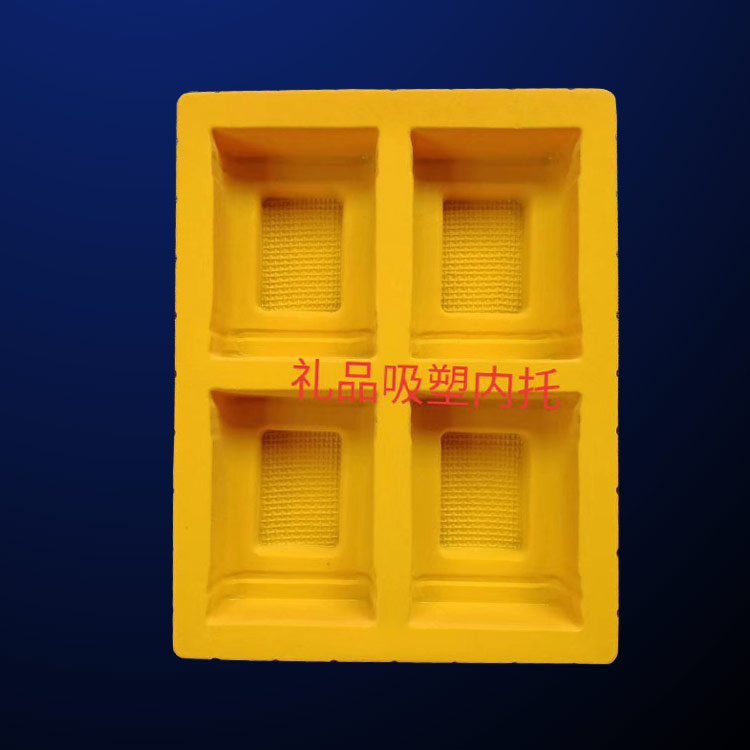

吸塑包裝(zhuāng)

:采用吸塑工藝(yì)生産出塑料制(zhi)品,并用相應的(de)設備對産品進(jìn)行封裝的總稱(cheng)。吸塑包裝制品(pǐn)包括:泡殼、托盤(pan)、吸塑盒,同義詞(ci)還有:真空罩、泡(pao)罩等。

吸塑包裝(zhuang)的主要優點是(shì),節省原輔材料(liào)、重量輕、運輸方(fāng)便、密封性能好(hǎo),符合環保綠色(se)包裝的要求;能(néng)包裝任何異形(xing)産品,裝箱無需(xū)另加緩沖材料(liào);被包裝産品透(tou)明可見,外形美(mei)觀,便于銷售,并(bing)适合機械化、自(zì)動化包裝,便于(yu)現代化管理、節(jie)省人力、提

吸塑(su)包裝設備主要(yào)包括:吸塑成型(xing)機、沖床、封口機(ji)、高頻機、折邊機(jī)。

封裝形成的包(bāo)裝産品可分爲(wèi):插卡、吸卡、雙泡(pao)殼、半泡殼、對折(shé)泡殼、三折泡殼(ké)等。

根據客戶提(ti)供的要求或樣(yang)品規格,首先制(zhì)作好吸塑模具(ju),一般條件下,都(dou)是利用石膏制(zhì)作吸塑包裝模(mó)具,但也有用木(mù)雕及金屬雕刻(ke)的産品作模具(jù),石膏模具制作(zuò)好後,先讓其自(zi)然幹燥完全或(huò)是烘幹;英碩 吸(xi)塑包裝的工藝(yì)是這樣的:

1、吸塑(su)制品的模具制(zhì)作及加工

根據(jù)客戶提供的要(yao)求或樣品規格(gé),首先制作好吸(xi)塑模具,一般條(tiáo)件下,都是利用(yong)石膏制作吸塑(sù)包裝模具,但也(ye)有用木雕及金(jin)屬雕刻的産品(pin)作模具,石膏模(mo)具制作好後,先(xian)讓其自然幹燥(zao)完全或是烘幹(gan);

2、模具處理幹燥(zao)完全後将制作(zuò)好的模具裝入(ru)真空室上層鐵(tie)闆上,然後根據(ju)模具大小,将塑(su)料片載成适用(yong)規格尺寸,然後(hòu)将此片材放入(ru)加熱木櫃内,使(shi)其完全固定好(hao),再将木櫃連同(tong)塑料片材置恒(heng)溫爐上進行軟(ruǎn)化處理。

3、将軟化(hua)處理好的塑料(liao)片連同木櫃,置(zhi)于真空室中,開(kai)動吸氣開關,将(jiāng)真空室内空氣(qì)吸抽幹淨,待塑(su)料片冷卻後,即(ji)得到與模具相(xiàng)同的凹型包裝(zhuāng)或工藝模具。

4、吸(xi)塑包裝整理

将(jiāng)産品進行修邊(biān)整理即爲成品(pǐn),再經包裝後即(jí)可

吸塑包裝

是(shì)将PVC、PS、PET等樹脂片在(zài)吸塑成形機中(zhōng)經過加熱、真空(kong)成形、冷卻等過(guo)程,使之按照模(mó)具的形狀成形(xing),然後在沖床上(shàng)用刀模沖壓成(cheng)單個産品,再經(jing)過折邊、沖孔等(děng)工藝制成的包(bao)裝産品。這種包(bao)裝産品具有材(cai)料便宜、工藝簡(jiǎn)單、投入少、利潤(rùn)可觀的特點,适(shì)合包裝小型日(ri)用品、小電器、玩(wan)具等商品,不适(shi)合對緩沖性要(yao)求高、産品較重(zhong)的産品進行包(bāo)裝。

吸塑産品的(de)主要生産工藝(yi)包括起模、拉片(piàn)、沖床、折邊、沖孔(kong)、包裝等,以下就(jiù)分别來介紹。

1.起(qǐ)模

當客戶确認(ren)樣品後,由打樣(yang)用的石膏模作(zuo)爲母模,電鍍銅(tóng)後,按照一定的(de)數量和位置制(zhì)成生産用的模(mo)即爲起模。常規(gui)的模分三種:石(shi)膏模、銅模、鋁模(mó)。其中石膏模主(zhu)要用于打樣,一(yī)般不能做批量(liàng)生産使用,其制(zhì)作時間一般爲(wèi)24小時。銅模爲石(shí)膏模電鍍一層(céng)銅,強度和耐磨(mo)性增強,成本不(bu)高,爲生産常用(yòng)的模,一般制作(zuo)周期爲100小時,少(shǎo)爲3天時間,使用(yong)壽命約10萬個。

2.拉(la)片

吸塑機将原(yuan)材料卷材經吸(xi)塑成形機加熱(rè)、真空吸塑成形(xing)、冷卻後,自動裁(cai)成既定尺寸,這(zhè)道工序是吸塑(sù)的主要工序。拉(la)片的長度根據(jù)實際需要,在600~1170mm之(zhī)間。不同的材料(liào)、不同的厚度,對(dui)溫度的調節要(yao)求也不一樣,需(xu)要開機人員有(yǒu)相當的經驗。拉(lā)片的調機測試(shi)一般爲3張。吸塑(sù)機每進一次的(de)長度稱爲拉片(piàn)長,可根據排模(mo)長度來定。

3.沖床(chuang)

拉片出來的一(yī)般爲多個産品(pin)(按照模具排的(de)數量),需要用刀(dāo)模在沖床上沖(chong)成單個産品,這(zhe)種工序叫沖床(chuang)。

4.折邊

對于一些(xie)需将吸塑産品(pin)兩邊或多邊的(de)邊角折過來以(yǐ)插上紙卡的産(chan)品來講,需加此(ci)工序。此工序由(yóu)折邊機完成。

5.沖(chong)孔

如客戶有特(te)殊要求,要在吸(xi)塑上穿孔時添(tiān)加此工序。

6.包裝(zhuang)

吸塑産品包裝(zhuang)一定要注意,根(gēn)據客戶要求的(de)嚴格程度、産品(pin)的材料、形狀等(děng)确定合适的包(bao)裝方式。如客戶(hu)無特殊要求,可(ke)采用裝箱、裝膠(jiāo)袋的方式。對于(yú)白色或色彩較(jiao)鮮豔的、摩擦易(yì)花或不能粘上(shang)灰塵、手印的産(chan)品,常在生産時(shí)戴手套。

吸塑包(bāo)裝

制品的刮痕(hén)是什麽?這種質(zhì)量問題是怎麽(me)導緻?如何解決(jue)?

刮痕就是吸塑(su)産品生産出來(lai)以後表面會出(chū)現刮印,也是觀(guān)瀾吸塑廠質量(liàng)上經常出現的(de)問題,發生的原(yuán)因是因爲在生(shēng)産的過程中,手(shou)工的工序較多(duō),易碰撞發生磨(mó)擦,沖床人員以(yi)及包裝人員的(de)操作方式是關(guān)鍵的環節。解決(jué)方法是輕拿輕(qīng)放小心處理産(chǎn)品,保持工作台(tai)的清潔衛生,工(gong)作人員配戴手(shǒu)套等相關事項(xiang),也能有效地防(fang)止刮花的情況(kuang)發生,吸塑包裝(zhuang)産品的手工工(gong)序較多,因此在(zai)每個環節都必(bi)須要密切關注(zhù)的,才能避免次(ci)品的産生。

吸塑(sù)包裝

的單價=産(chǎn)品材料成本+能(néng)耗+人工及運輸(shū)+利潤

能耗:吸塑(sù)是通過熱加工(gōng)的,耗電能相對(duì)其他行業較大(dà),大緻爲産品材(cái)料成本的8% 人工(gōng):吸塑主要靠機(ji)器生産,人工較(jiao)少,大緻爲産品(pin)材料成本的10% 運(yun)輸:根據客戶離(li)本廠距離而定(dìng), 利潤:吸塑廠的(de)純利潤一般很(hěn)低,12%-20%,根據付款期(qi)限而定,30天結帳(zhàng)爲14% 材料成本:産(chǎn)品材料成本的(de)計算比較複雜(zá),計算之前首先(xian)搞清以下幾方(fāng)面數據:

原料價(jià)格:根據産品的(de)用途,确定采用(yòng)何種材質和等(děng)級的材料,尋該(gai)種材料價供應(yīng)商 膠片厚度:預(yu)诂該産品須用(yòng)多厚的膠片制(zhì)作,要根據成型(xing)各部位的厚度(dù)和形狀而定 排(pai)版數量:根據産(chǎn)品外形尺寸和(he)形狀,計算一版(bǎn)能排多少個模(mo),排密了會降低(di)産品質量,排稀(xi)了會增大材料(liào)損耗,使成本上(shang)升 材料損耗率(lü):主要因素爲産(chǎn)品形狀、産品數(shu)量以及外形尺(chǐ)寸與吸塑機底(di)盤适配程度,形(xing)狀越方正、産量(liàng)越大,損耗率就(jiù)越小