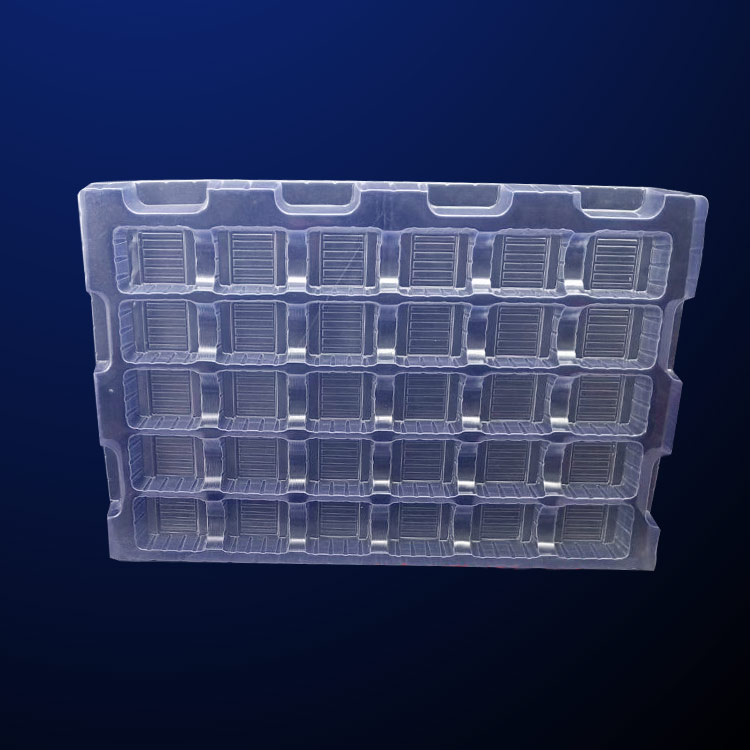

厚片吸(xī)塑的工藝(yi)流程 厚闆(pan)吸塑也叫(jiao)厚片吸塑(su),就是所謂(wei)的吸塑厚(hou)度超過2mm的(de)闆材,該工(gong)藝無法在(zai)全自動機(jī)器上吸塑(su)成型,必須(xu)采用厚闆(pan)材的半自(zì)動吸塑成(cheng)型機加工(gong)生産的技(jì)術。 厚片吸(xi)塑生産的(de)大緻流程(chéng)如下: 一般(bān),我們的厚(hòu)片吸塑的(de)生産工藝(yi)是從模具(jù)的制作和(hé)加工開始(shǐ)的。 首先,根(gēn)據客戶的(de)要求和樣(yàng)品規格制(zhi)作好吸塑(sù)模具。一般(bān)的條件下(xia),我們會選(xuǎn)用石膏模(mo)打樣,待客(kè)戶确定樣(yàng)品和工藝(yì)後,後面我(wǒ)們可以選(xuǎn)用木模、銅(tong)模或鋁模(mó)作模具。 以(yǐ)石膏模具(jù)爲例,将大(dà)型吸塑過(guo)程中要用(yong)到的石膏(gāo)模具制作(zuo)好後,先讓(rang)其自然幹(gàn)燥完全或(huo)是烘幹,然(ran)後根據産(chan)品表面凸(tu)凹具體情(qíng)況,用1-2毫米(mǐ)的鑽花在(zai)不影響産(chan)品包裝模(mo)樣的低凹(āo)處鑽許多(duō)小孔。 如果(guǒ)是包裝盒(hé)之類産品(pin)還需要在(zài)四周邊上(shang)鑽一些小(xiao)孔,以便吸(xi)塑生産時(shí),能将空氣(qì)抽出,模具(ju)鑽好孔後(hòu),還得将石(shí)膏模具進(jìn)行加硬處(chù)理,加硬處(chù)理方法是(shì)用濃明礬(fán)飽和液浸(jìn)泡後晾幹(gan)。 等到大型(xing)吸塑模具(jù)處理幹燥(zao)完全後,将(jiāng)模具裝入(ru)真空室上(shang)層鐵闆上(shang);然後根據(ju)模具大小(xiǎo),将塑料片(pian)載成适用(yong)規格尺寸(cùn);将此片材(cai)放入加熱(rè)木櫃内,使(shǐ)其完全固(gù)定好,再将(jiāng)木櫃連同(tong)塑料片材(cai)置恒溫爐(lú)上進行軟(ruǎn)化處理。 大(da)型吸塑的(de)時候,需要(yao)将軟化處(chù)理好的塑(su)料片連同(tóng)木櫃一同(tóng)置于真空(kong)室中,開動(dong)吸氣開關(guān)使得真空(kong)室内空氣(qi)被吸抽幹(gan)淨;待塑料(liao)片冷卻後(hou),就可以得(de)到與模具(jù)相同的凹(ao)型包裝或(huò)工藝模具(ju)。

樣品被客(kè)戶認可後(hou),通常會下(xia)一定數量(liang)的生産訂(ding)單。生産調(diào)度會根據(jù)産量、吸塑(su)成型的複(fu)雜程度決(jué)定采用哪(nǎ)種模具量(liang)産:采用石(shi)膏模生産(chǎn),模具制作(zuò)過程類似(sì)于吸塑打(da)樣,優點在(zài)于生産周(zhou)期短,成本(ben)低,制作一(yī)整版(60X110cm)模具(ju)隻需一到(dào)兩天時間(jian),不足之處(chù)在于吸塑(sù)成品表面(mian)粗糙,生産(chǎn)中模具容(rong)易碎裂,耐(nai)用性差無(wu)法成型深(shēn)度大、複雜(zá)度高、片材(cái)厚的産品(pin)。采用電鍍(du)銅模,其工(gong)藝是将打(da)好樣的泡(pao)殼表面噴(pēn)上一層導(dao)電劑,再放(fàng)入電解槽(cao)内鍍上厚(hou)厚的銅層(céng),電鍍過程(cheng)需要72小時(shi),接着要對(dui)銅模進行(hang)灌石膏(增(zēng)加硬度)、抛(pao)光、打氣眼(yǎn)處理,采用(yong)電鍍銅模(mó)生産的優(yōu)點是吸塑(su)制品表面(miàn)光滑,成本(ben)适中,耐用(yong)性适中,缺(que)點是模具(jù)制作周期(qī)長,無法完(wán)成精密吸(xī)塑制品的(de)生産。采用(yong)吸塑鋁模(mó)生産,模具(ju)制作需要(yao)先采用電(dian)腦設計圖(tú)紙,再采用(yong)CNC數控銑床(chuang)加工,優點(dian)是制作周(zhōu)期适中,後(hou)期模具處(chu)理時間短(duan)(鑽氣眼工(gōng)作在CNC加工(gong)時完成),吸(xi)塑産品尺(chǐ)寸精度高(gāo),模具耐用(yòng)性強,缺點(diǎn)是成本高(gāo)。由于全自(zì)動高速吸(xī)塑成型機(jī)的成型範(fan)圍是66X110cm左右(you),所以不管(guan)是石膏模(mó)、銅模還是(shi)鋁模,都需(xū)要将單個(gè)的模具拼(pin)在一起,達(da)到成型尺(chi)寸,我們都(dōu)稱這個過(guo)程爲拼版(ban),需要拼在(zai)打好氣孔(kǒng)的鋁闆或(huò)木闆上,拼(pīn)好後的整(zheng)版模具我(wǒ)們稱之爲(wei)底模。對于(yu)吸塑成型(xing)深度大的(de)産品,還需(xū)要制作上(shàng)模,在底模(mó)将片材真(zhen)空吸成型(xing)的同時,從(cóng)片材上方(fāng)施加壓力(lì),将片材均(jun1)勻地拉伸(shen)到每一個(ge)部位,否則(zé)會引起局(jú)部厚度過(guo)薄。生産模(mó)具的整個(gè)制作周期(qī)應爲5至7天(tiān)。

厚片吸塑(sù)工藝可以(yǐ)應用在客(ke)車儀表台(tai)上 厚片吸(xī)塑成型按(an)工藝可分(fen)爲闆材吸(xī)塑和軟質(zhì)表皮吸塑(su)兩種。厚片(pian)吸塑用的(de)材料主要(yào)是-丁二烯(xi)-(ABS)闆材,有小(xiǎo)部分零件(jiàn)用有機玻(bo)璃(PMMA)闆材。客(ke)車的駕駛(shi)室左右兩(liang)側的内闆(pǎn)、頂部内闆(pan)、後部内闆(pan)以及一些(xie)電器箱蓋(gai)闆及其他(ta)蓋闆用的(de)都是ABS闆材(cái)成型。現在(zai)還有一種(zhong)趨勢就是(shi)用複合ABS闆(pan)材代替一(yi)般ABS闆材,複(fu)合ABS闆材就(jiù)是在闆材(cái)上加一層(céng)發泡的聚(ju)或聚材料(liào),一起滾壓(yā)成帶皮紋(wen)或手感像(xiang)真皮的闆(pan)材。要求透(tou)明的儀表(biao)台的音響(xiǎng)蓋闆,要求(qiú)防老化的(de)車身外的(de)透氣格栅(shān),一般用的(de)是都有機(jī)玻璃成型(xing)。軟質表皮(pi)厚片吸塑(su)工藝主要(yao)用在客車(chē)儀表台上(shàng),基體一般(bān)是玻璃鋼(gāng)件(FRP),在玻璃(lí)鋼件上開(kai)吸氣孔吸(xi)表皮,表皮(pí)的材料主(zhu)要有聚加(jia)發泡聚(PVC/PPF)複(fú)合材料。

››